ISO 10605 ESD Test Hizmetleri

Otomotiv Sektöründe ISO 10605 Standardı ve ESD Dayanıklılık Testleri

Otomobillerde kullanılan elektronik sistemlerin, statik elektrik boşalmalarına (ESD) karşı güvenilir şekilde çalışması hayati öneme sahiptir. Modern araçlardaki artan elektronik modül sayısı, araç içinde veya araçtan inerken oluşabilecek statik yük birikimlerinin etkisini daha da önemli hale getirmiştir

Bu nedenle otomotiv sektörü için özel olarak geliştirilmiş ESD dayanıklılık test standartları uygulanır. ISO 10605 standardı, araç elektroniğinin bu ani elektrostatik deşarj olaylarına karşı bağışıklığını (immunity) değerlendirmek için uluslararası kabul görmüş bir test prosedürü sunar.

Aşağıda, ESD kavramından başlayarak ISO 10605 standardının içeriği, test yöntemleri, test kurulumu ve otomotiv endüstrisi açısından önemi detaylarıyla ele alınmıştır.

ISO 10605 Uyumluluğu ve CGS Test Merkezi Hizmetleri

ISO 10605 ESD Testi

CGS Test Merkezi olarak, otomotiv sektörüne yönelik ISO 10605 ESD test hizmetleri sunmaktayız. Uzman ekibimiz, test süreçlerinde müşteri gereksinimlerine uygun çözümler geliştirerek en güvenilir sonuçları sağlamaktadır.

- Uzmanlık: Deneyimli mühendislerimiz ile doğru ve güvenilir test süreçleri sunuyoruz.

- Standartlara Uygunluk: ISO 10605 ve ilgili diğer ESD test standartlarına tam uyumluluk sağlıyoruz.

- Detaylı Raporlama: Test sonuçlarınızı anlaşılır ve teknik olarak detaylandırılmış raporlar halinde sunuyoruz.

Daha fazla bilgi almak ve test hizmetlerimiz hakkında detaylı bilgiye ulaşmak için CGS Test Merkezi ile iletişime geçebilirsiniz.

Elektrostatik Deşarj (ESD) Nedir?

ESD Tanımı ve Oluşumu: Elektrostatik deşarj (ESD), farklı elektriksel potansiyeldeki iki nesnenin temas etmesi veya yakınlaşması sonucu aralarındaki yük farkının ani olarak boşalmasıdır

Bir başka deyişle, durgun halde birikmiş statik elektriğin ani akımıdır. Statik elektrik genellikle sürtünme veya temas-sonrası ayrılma ile oluşur; örneğin sentetik bir malzemeyle temas eden bir cismin yüklenmesi gibi durumlar sık görülür

Eğer yüklü nesneler topraklanmazsa, aradaki potansiyel fark belirli bir eşiği aştığında hava yoluyla bir kıvılcım şeklinde boşalır – bu olay elektrostatik deşarj olarak adlandırılır.

ESD’nin Elektronik Bileşenlere Etkisi: ESD, çok kısa sürede gerçekleşen yüksek akımlı bir darbe olduğundan, hassas elektronik devreler üzerinde ciddi etkilere yol açabilir. Mikroçipler ve entegre devreler, ESD ile oluşan ani gerilim ve akım zirveleri nedeniyle geçici arızalar, veri bozulmaları veya kalıcı hasarlar yaşayabilir

Örneğin, ESD bir entegre devrenin iç yapısında metalik bağlantıları yakabilir, yarıiletken katmanlarda delik açabilir veya lojik devrelerde hatalı durumlara neden olabilir. Bazı durumlarda ESD hasarı anında ortaya çıkmaz fakat bileşenin ömrünü kısaltarak gizli arızalara yol açar.

Otomotiv Sektöründe ESD Riskleri: Araçlarda ESD kaynaklı problemler birkaç farklı senaryoda ortaya çıkabilir. Üretim aşamasında montaj hattındaki personelin veya servisteki teknisyenlerin statik yüklü olması halinde elektronik modüllere dokunması, modül üzerinde doğrudan bir ESD boşalmasına sebep olabilir

Benzer şekilde, aracın içerisindeki yolcuların hareketleri (örneğin koltukta sürtünme) vücutlarında statik elektrik biriktirir; araç içi kumanda düğmelerine veya bilgi-eğlence sistemine dokunduklarında bu yük aniden boşalarak ilgili elektronik üniteyi etkileyebilir

ESD olayları, araç elektroniğinde beklenmedik yeniden başlatmalar (reset), geçici fonksiyon kayıpları veya gösterge/güvenlik sistemlerinde hatalı tetiklemeler şeklinde riskler doğurabilir. Örneğin, uygun koruma yoksa bir ESD darbesi motor kontrol ünitesini anlık olarak durdurup aracı sürüş esnasında güçsüz bırakabilir veya hava yastığı sensörlerinde yanlış uyarılara yol açabilir. Bu nedenle, otomotiv elektroniğinde ESD kaynaklı güvenlik ve arıza risklerini en aza indirmek kritik önem taşır

ISO 10605 Standardı

Amaç ve Kapsam: ISO 10605, otomotiv sektörü için elektronik modüllerin elektrostatik deşarja karşı dayanıklılığını test eden uluslararası bir standarttır. Standart, bir aracın elektrik/elektronik sistemine insanların neden olabileceği ESD etkilerini simüle eden test metotlarını tanımlar

Hem tek tek elektronik bileşenlerin (kontrol üniteleri gibi) tezgah üstünde test edilmesini, hem de komple araç üzerinde ESD testlerinin gerçekleştirilmesini kapsar

ISO 10605, yolcu araçlarından ağır vasıtalara kadar tüm kara taşıtlarında kullanılacak elektronik modüller için geçerlidir ve aracın tahrik sistemi (benzin, dizel, elektrik vb.) ne olursa olsun uygulanabilir

Standart, montaj esnasındaki ESD, servis/bakım sırasında oluşabilecek ESD ve yolcu kaynaklı ESD vakalarını dikkate alır

Örneğin bir elektronik üniteye, üretim hattında biriken statik elektriğin boşalması da, araç içindeki yolcudan direksiyon tuşlarına boşalan statik elektrik de test senaryolarına dahildir. ISO 10605 büyük ölçüde genel amaçlı ESD standardı IEC 61000-4-2’yi temel alır ancak otomotiv ortamına özgü ek gereklilikler ve farklılıklar içerir

Özellikle araç içinde insanın doğrudan temas ettiği yüzeyler ile metal bir cisim aracılığıyla boşalmanın farklı etkilerini simüle etmek üzere değişik kapasite ve direnç değerleri kullanılır (insan vücudu modelinin otomotive uyarlanması)

Standart, piroteknik modüller (örneğin hava yastığı ateşleyiciler) için uygulanmaz, bu gibi özel bileşenler kapsam dışıdır

Güncel Sürümler ve Değişiklikler: ISO 10605, ilk olarak 2001 yılında yayınlanmış, ardından 2008’de teknik olarak revize edilerek ikinci baskısı çıkarılmıştır

2008 versiyonuna 2010’da teknik bir düzeltme (Corrigendum) ve 2014’te bir ek güncelleme (Amendment 1) yapılmıştır. Standardın en güncel hali, ISO 10605:2023 olarak üçüncü baskı halinde yayınlanmıştır ve önceki 2008 sürümünün yerini almıştır

2023 revizyonu, teknolojideki gelişmeler ve global uyum amacıyla önemli bazı değişiklikler getirmiştir. Örneğin, bileşen seviyesindeki dolaylı deşarj testleri için minimum atış sayısı 50’den 10’a indirilmiş, ardışık deşarjlar arasındaki süre 50 ms’den 1 saniyeye çıkarılmıştır

Bu değişiklik, testin daha az tekrar fakat daha uzun aralıklarla yapılmasını öngörerek gerçekçi koşulları daha iyi yansıtmayı hedefler. Ayrıca yeni sürüm, Alan Kuplaj Düzlemi adı verilen alternatif bir test düzeneğinin eklenmesi (özellikle bileşen testleri için) ve otomatik ESD test sistemlerinin kullanımına yönelik bir ek bölümün (Annex G) dahil edilmesi gibi yenilikler içermektedir

Standarttaki bu güncellemeler, ISO 10605’in uluslararası diğer standartlarla (özellikle IEC 61000-4-2) daha uyumlu hale gelmesini ve testlerin pratikte daha verimli uygulanmasını sağlamıştır

ISO 10605 ESD Testi Yöntemleri

ISO 10605, otomotiv elektroniği için farklı ESD test yöntemleri tanımlayarak gerçek dünyada meydana gelebilecek çeşitli senaryoları laboratuvar ortamında canlandırır. Temel olarak iki uygulama şekli vardır: doğrudan deşarj (direct discharge) ve dolaylı deşarj (indirect discharge). Bunlara ek olarak, testlerin gerçekleştirildiği koşullara göre farklı modlar (temas veya hava deşarjı) kullanılır. Aşağıda bu yöntemler ve senaryolar açıklanmaktadır:

-

Doğrudan Deşarj: Bu yöntemde elektrostatik deşarj doğrudan cihazın üzerine uygulanır. ESD simülatörünün ucu, test edilen elektronik modülün bir iletken noktasına veya yüzeyine doğrudan temas ettirilerek (temas deşarjı) veya çok yaklaştırılıp kıvılcım atlaması sağlanarak (hava deşarjı) boşalma gerçekleştirilir

Doğrudan deşarj, biriken yükün doğrudan elektronik üniteye akması durumunu simüle eder; örneğin bir kişi doğrudan aracın metal bir düğmesine dokunduğunda oluşan ESD buna denk gelir. ISO 10605, montaj veya bakım sırasında cihaz pinlerine/konnektörlerine doğrudan temas deşarjları yapılmasını ve kullanıcıların erişebileceği yüzeylere (plastik kapaklar, ekranlar vb.) hava yoluyla deşarj uygulanmasını öngörür

Bu sayede cihazın hem harici bağlantı noktalarının hem de dış yüzeylerinin ESD karşısındaki tepkisi değerlendirilmektedir. -

Dolaylı Deşarj: Bu yöntemde ESD boşalması doğrudan cihaza değil, yakınındaki bir iletken yüzeye uygulanır. Standartta tanımlanan yatay kuplaj düzlemi (Horizontal Coupling Plane, HCP) gibi bir metal plaka, test esnasında cihazın yanında veya altında konumlandırılır ve ESD bu plakaya boşaltılır

Bu dolaylı deşarj, cihazın yakınındaki başka bir objeye ESD oluştuğunda, ortaya çıkan elektromanyetik alanın cihaza iletilmesini simüle eder

Örneğin araç içerisindeki bir yolcunun yakındaki bir metal parçaya dokunup kıvılcım çıkarması, dolaylı olarak elektronik üniteyi etkileyebilir; testte bu durum HCP üzerine deşarj yapılarak canlandırılır. Dolaylı deşarjlar genellikle temas modunda gerçekleştirilir (çünkü kuplaj plakası iletkendir ve ESD tabancası doğrudan plakaya dokundurularak boşaltma daha tekrarlanabilir şekilde yapılır). Bu yöntemde cihaz, boşalmanın doğrudan hedefi olmadığı halde, yakın çevrede oluşan ESD’nin yarattığı ani elektromanyetik alan ve akımlara maruz kalır. ISO 10605’e göre dolaylı deşarj testleri, HCP’ye cihazın her bir yanından uygulanacak şekilde gerçekleştirilir; böylece cihaz etrafının 360° dolayında bir ESD olayına tepki verip vermediği incelenir

-

Temas Deşarjı vs. Hava Deşarjı: ESD testlerinde iki farklı uygulama modu bulunur. Temas (kontakt) deşarjı yönteminde, ESD simülatörünün elektrodu test noktasına değdirildikten sonra deşarj tetiklenir; böylece deşarj, doğrudan temas halinde kontrollü gerçekleşir

Hava (air) deşarjı yönteminde ise simülatör ucu teste tabi yüzeye yaklaştırılır ve belirli bir mesafede kendi kendine ark oluşturarak boşalma gerçekleşir

Hava deşarjı, yalıtkan veya boya kaplı yüzeyler gibi doğrudan temas edilemeyen alanlar için kullanılır. Temas deşarjı, yüksüz ortam koşullarından daha az etkilenir ve daha tekrarlanabilir sonuç verirken; hava deşarjında nem, sıcaklık ve tabanca ucunun yaklaşma hızı gibi faktörler boşalmanın gerilimini ve zamanlamasını etkileyebilir

Bu nedenle standart, iletken yüzeyler için öncelikle temas deşarjını, iletken olmayan yüzeyler için hava deşarjını tavsiye etmektedir

-

Laboratuvar vs. Gerçek Dünya Senaryoları: ISO 10605’te tanımlanan test yöntemleri, gerçek hayatta araç üzerinde oluşabilecek statik elektrik boşalmalarının kontrollü bir laboratuvar simülasyonudur. Gerçekte, örneğin kuru bir havada araçtan inerken dokunulan kapı kolunda hissedilen kıvılcım, elektronik sistemler açısından bir ESD stresidir. Laboratuvarda bunu canlandırmak için standart, insan vücudunun ESD karakteristiğini temsil eden bir “insan ESD modeli” kullanır

Bu model kapsamında, ESD simülatörü içinde belirli büyüklükte kondansatörler yüklenip belirli dirençler üzerinden boşaltılır. ISO 10605, insan vücudunun farklı durumlarını (örneğin çıplak elle dokunma veya metal bir anahtarlık aracılığıyla dokunma) simüle etmek amacıyla iki farklı direnç değeri (330 Ω ve 2000 Ω) ve iki farklı kondansatör değeri (150 pF ve 330 pF) kombinasyonlarını kullanır

Örneğin 330 Ω direnç, bir insanın metal bir nesne aracılığıyla deşarj olmasını temsil ederken; 2000 Ω direnç, insanın doğrudan parmakla dokunmasını temsil etmektedir

Benzer şekilde 330 pF kondansatör insanın araç içindeki koltukla temasından dolayı vücudunda biriken yükü (araç içi senaryo), 150 pF ise araç dışında biriken göreceli daha düşük kapasiteyi (araç dışı senaryo) simüle eder

Test sırasında bu değerler kombinlenerek, aracın iç kısımdan erişilen noktaları için yüksek kapasiteli, dış kısımdan erişilen noktaları için düşük kapasiteli deşarj şartları uygulanır

Bu sayede laboratuvar testi, gerçek hayatta içerideki bir yolcunun veya dışarıdaki bir kişinin oluşturabileceği ESD yük boşalmalarını ayrı ayrı değerlendirebilir. Tipik olarak ISO 10605 kapsamında test voltajları doğrudan (temas) deşarj için ±2 kV ile ±15 kV, hava deşarjı için ±2 kV ile ±25 kV aralığındadırBazı araç üreticileri kritik bileşenler için 25 kV üzerinde de test yaptırabilmektedir; standartta seviye “X” olarak tanımlanan bu durum, üretici ile tedarikçi arasında özel olarak belirlenir

Sonuç olarak, ISO 10605’in laboratuvar yöntemleri, gerçek dünyada farklı kişiler ve koşullar altında oluşabilecek ESD risklerini en ağır koşullarıyla yansıtacak şekilde tasarlanmıştır. Bu testler sayesinde bir aracın elektronik sistemleri, sıradan kullanıcı etkileşimlerinden doğabilecek statik deşarjların yarattığı ani gerilimlere karşı denenmiş olur.

ESD Test Kurulumu ve Gereklilikler

ESD testlerinin doğru ve tekrarlanabilir olması için standartta ayrıntılı test düzeni ve çevresel şartlar tanımlanmıştır. ISO 10605’e uygun bir ESD test kurulumunda şu bileşen ve gereklilikler bulunur:

-

Test Ortamı Şartları: Ölçümlerin tutarlı olabilmesi adına ortam koşulları kontrol altına alınır. Standart test ortamı için öngörülen sıcaklık yaklaşık 25°C (±10°C toleranslı) ve bağıl nem %20 ile %60 aralığındadır (tercihen 20°C’de %30 nem)

Ortam neminin düşük olması, statik elektrik birikimini kolaylaştırır; çok yüksek nem ise sonuçları etkileyebileceğinden sınırlandırılır. Bu nedenle laboratuvar genellikle %30–50 nem aralığında tutulur. Ayrıca test sırasında ortamda gereksiz metal nesneler bulundurulmamalı, hassas cihazlar birkaç metre uzakta tutulmalıdır; zira ESD testi sırasında oluşan elektromanyetik alanlar yakın çevredeki hassas elektroniklere dahi etki edebilir

-

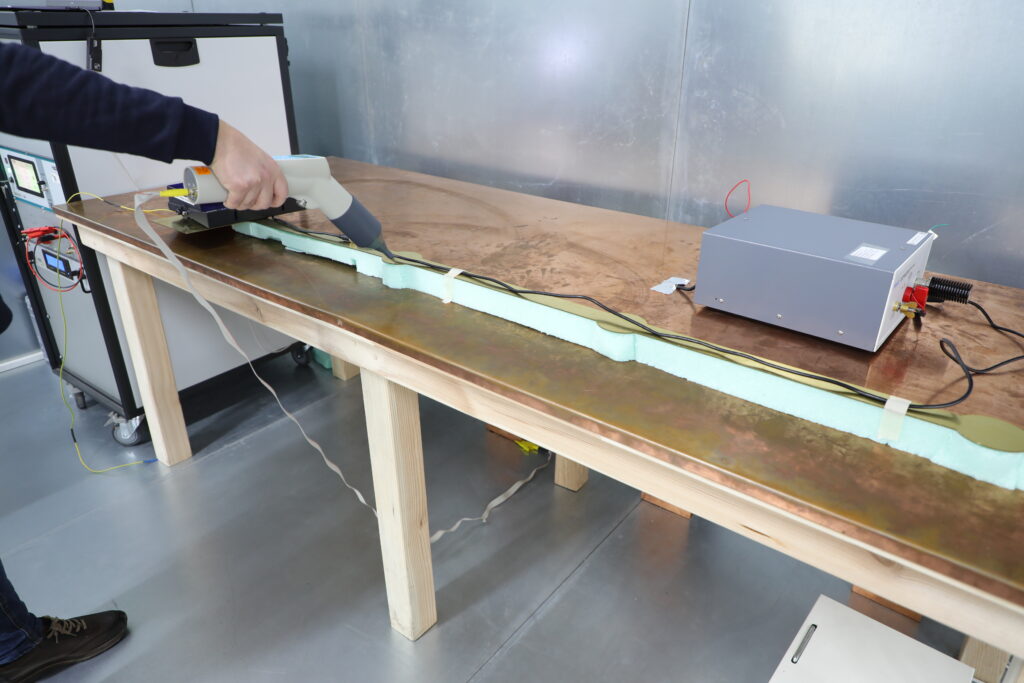

ESD Jeneratörü (Simülatör “Tabancası”): ESD testlerini uygulamak için insan vücudundaki statik elektriği taklit eden özel bir ESD simülatörü kullanılır. Bu cihazlar genellikle tabanca şeklinde elde tutulan bir ünite ile kontrol kutusundan oluşur ve bu görünümlerinden dolayı ESD tabancası olarak da anılır

ESD tabancaları, içerilerindeki kondansatörleri belirlenen gerilim seviyesine (kiloVolt mertebesinde) şarj eder ve tetikleme ile uçlarından deşarj olmasını sağlar. ISO 10605’e uygun bir jeneratör, pozitif ve negatif polaritede 2 kV ile 15 kV arası (test planına göre) temas deşarjı ve 2 kV ile 25 kV arası hava deşarjı uygulayabilmelidir

Cihazın çıkış gerilimi ±%5 doğrulukta olmalı, deşarj akımının yükselme süresi yaklaşık 0.7–1 nanosaniye olacak şekilde ayarlanmalıdırAyrıca jeneratörün uç kısmı değiştirilebilir olmalıdır: temas deşarj ucu (genellikle düz/yuvarlatılmış metal) ve hava deşarj ucu (genellikle sivri uçlu) standartta tanımlanan geometrilerde kullanılmalıdır

ESD tabancası içinde insan vücudu modelini oluşturan RC ağı da ISO 10605’in öngördüğü 150 pF/330 pF kondansatör ve 330 Ω/2000 Ω direnç seçeneklerine sahip olmalıdır. Teste başlamadan önce jeneratörün çıkardığı akım dalga şekilleri özel bir doğrulama hedefi (current target) kullanılarak kontrol edilir; özellikle temas deşarjında belirlenen akım yükselme zamanı ve tepe değerleri sağlanmalıdır (ISO 10605, Annex A). Bu şekilde test jeneratörünün standartla uyumlu çalıştığı teyit edilir.

-

Zemin ve Kuplaj Düzlemleri: Test kurulumu, ESD akımının düzgün dağılmasını ve dolaylı deşarj simülasyonunu sağlamak için iki temel iletken düzlem içerir. Toprak referans düzlemi (Ground Reference Plane, GRP), genelde laboratuvar zemini veya masa altında yer alan büyük metal bir levhadır ve tüm sistem için ortak referans potansiyelini oluşturur

Cihazın altına konulan yatay kuplaj düzlemi (HCP) ise metal bir plaka olup test esnasında üzerinde deşarj uygulanarak dolaylı ESD etkilerini oluşturmakta kullanılır

HCP, yalıtkan masa üzerinde cihaza yakın konumlandırılır ve ESD tabancası ile bu plakaya kıvılcım boşaltılır; bu durumda cihaz, plakadan yayılan elektromanyetik darbeye maruz kalır. Standart, HCP’nin cihazın izdüşümünü her kenarda en az 10 cm aşacak büyüklükte olmasını ve masa üzerinde yaklaşık 0,8 m yükseklikte (zemindeki GRP’ye paralel) yerleştirilmesini şart koşar

HCP ile alttaki toprak düzlemi arasında standartta belirtildiği üzere 2 x 470 kΩ’luk dirençlerle (toplam ~1 MΩ) bağlantı kurulmuştur

Bu dirençli topraklama, deşarj sonrası kalan yükün güvenli bir şekilde toprağa akmasını sağlarken deşarj akımını kısmen sınırlayarak daha kontrollü bir ortam oluşturur. Bazı test düzeneklerinde, özellikle 2023 versiyonuyla opsiyonel hale gelen alan (saha) kuplaj düzlemi gibi dikey bir metal plaka da kullanılabilir (Annex F’de tanımlanan “ada düzeneği”); bu, aracın tavanı veya yan panelleri gibi alanlardan gelecek ESD’yi canlandırmaya yarayan alternatif bir metottur.

-

Yalıtkan Masa ve İzolasyon Elemanları: Cihaz ve HCP, iletken olmayan bir test masası üzerinde konumlandırılır. Standart, masanın ahşap veya benzeri yalıtkan malzemeden olmasını, yeterli mukavemette ve boyutta (genellikle ~1.6 m x 0.8 m) olmasını önerir

Masanın üzerinde, cihazın altına yerleştirilen izolasyon blokları kullanılır: Bu bloklar 50 mm yüksekliğinde, düşük nem emici ve ε_r 1 ile 5 arasında bir malzemeden yapılmış desteklerdir

İzolasyon blokları, cihaz ile HCP arasında istenen boşluğu sağlar ve ESD akımının yalnızca tanımlanan yollar üzerinden akmasını garanti eder. Ayrıca gerektiğinde cihazın altına ince bir izolasyon destek levhası (2–3 mm kalınlığında) konularak farklı montaj koşulları simüle edilebilir

Tüm bu yalıtkan elemanlar sayesinde test sırasında istenmeyen akım yolları engellenir ve her tekrar edişte aynı şartlar korunur.

-

Bağlantı ve Topraklama Aksesuarları: Test kurulumu içinde yer alan tüm iletken parçalar uygun biçimde topraklanmalıdır. HCP’nin her iki ucundan, içlerinde güvenlik amacıyla seri 470 kΩ direnç bulunan topraklama kabloları ile alttaki toprak düzlemine bağlantı yapılır

Bu dirençler, test sırasında operatörün güvenliğini sağlamak ve deşarj sonrası kalan yükü yavaşça boşaltmak içindir. Benzer şekilde, ESD tabancasının toprak kablosu da büyük toprak referans düzlemine bağlanır. Eğer test edilecek cihaz harici kablolara sahipse (örneğin bir kontrol ünitesinin demet kablosu), standart bunların uygun yapay ağlar üzerinden veya belirli uzunluklarda serbest olarak serilmesini ister. Böylece ESD durumunda kablolara kapasitif/indüktif etkiler de gözlemlenebilir.

Testin Uygulanışı ve Değerlendirme Kriterleri: ISO 10605 testleri sırasında, cihaz çalışır durumdaysa fonksiyonları gözlemlenir veya kaydedilir. Standart, her test için bir test planı hazırlanmasını ve cihazın kabul edilebilir performansının önceden tanımlanmasını öngörür

. Otomotiv uygulamalarında genellikle işlevsel durumlar için sınıflandırmalar kullanılır (Annex C – Functional Performance Status Classification). Örneğin, Durum A: Hiçbir fonksiyon bozulması olmamalı; Durum B: Geçici bir sapma olabilir fakat ESD geçtikten sonra kendi kendine normale dönmeli; Durum C: Kalıcı bir sapma oluşabilir ama kullanıcı tarafından yeniden başlatma ile düzelmeli; Durum D: Donanım hasarı veya kalıcı arıza (kabul edilemez). ESD testinin hedefi, genellikle ürünün en azından A veya B performans düzeyinde kalmasını sağlamaktır (güvenlik kritik sistemlerde A şarttır). Testler boyunca cihazın davranışı izlenir; örneğin bir gösterge paneli test edilirken, ESD darbesi sırasında gösterge ışıklarının yanıp sönmesi, yeniden başlaması veya hatalı uyarı vermesi gibi durumlar kaydedilir. Standart, test raporunda uygulanan voltaj seviyelerini, deşarj sayılarını, uygulama noktalarını ve cihazın gözlenen tepkilerini ayrıntılı şekilde dokümante etmeyi şart koşar

Eğer test edilen cihaz bir ESD darbesi sonucu kalıcı bir arıza geliştirirse (örneğin sigorta atması, entegre yanması gibi), bu test seviyesi için cihaz başarısız sayılır. Ancak sadece o anlık fonksiyon bozukluğu yaşanıp kendiliğinden düzeliyorsa, OEM (araç üreticisi) ile mutabık kalınan performans kriterlerine göre test geçmiş sayılabilir. Tüm bu değerlendirmeler, otomotiv üreticilerinin EMC (Elektromanyetik Uyumluluk) planlarında belirledikleri kriterlere uygun şekilde yapılır. Sonuç olarak, ISO 10605 test kurulumu ve prosedürleri, ESD’nin cihaz üzerindeki en kötü etkilerini dahi güvenli, tekrarlanabilir ve gözlemlenebilir bir biçimde uygulamaya izin verir. Bu testlerden elde edilen veriler, cihazın gerçek araç ortamında karşılaşacağı statik elektrik olaylarına karşı dayanıklılığını objektif olarak ortaya koyar.

Otomotiv Endüstrisinde ISO 10605 Testlerinin Önemi

Otomotiv elektroniğinde ESD dayanıklılığının sağlanması, araç güvenliği ve kalite açısından vazgeçilmez bir gerekliliktir. Günümüz araçları otonom sürüş, gelişmiş sensör sistemleri, infotainment ve bağlantı özellikleri derken yarı iletken bileşenlerle dolu karmaşık ağlar haline gelmiştir

Bu sistemlerin her biri, potansiyel bir elektrostatik boşalmadan etkilenebilir. ISO 10605 testleri, daha tasarım aşamasından başlayarak üretim ve doğrulama süreçlerine kadar ESD risklerini yönetmeye yardımcı olur. Aşağıda otomotiv sektörü için ISO 10605’in sağladığı başlıca avantajlar ve önemi maddelenmiştir:

-

Araç Güvenliği ve Güvenilirliği: ESD testleri, kritik araç kontrol sistemlerinin beklenmedik bir statik elektrik boşalması karşısında sorunsuz çalışmaya devam etmesini garanti altına alır. Örneğin ABS, hava yastığı kontrol ünitesi, motor ECU gibi sistemlerin ESD nedeniyle anlık olarak devre dışı kalması, kazalara veya ciddi arızalara yol açabilir. ISO 10605 ile yapılan testler sayesinde üreticiler, bu sistemlerin ±15 kV gibi yüksek seviyelerdeki deşarjları bile tolere edebildiğini doğrular. Bu da aracın fonksiyonel güvenliğini artırır. Aynı şekilde radyo, navigasyon, dijital gösterge paneli gibi konfor ve bilgi sistemlerinin ESD karşısında kesintiye uğramaması, kullanıcı deneyimini ve müşteri memnuniyetini doğrudan etkiler. Kısacası, ISO 10605’e uygun test edilmiş bir elektronik modül, gerçek hayatta maruz kalabileceği statik elektrik şoklarını atlatabilecek şekilde tasdik edilmiş olur. Bu da araç genelinde daha az arıza, daha az beklenmedik yeniden başlatma ve daha sorunsuz bir işletim demektir.

-

Ar-Ge ve Ürün Geliştirmede Sağladığı Katkı: ISO 10605 standardı, ürün geliştirme sürecinde bir rehber görevi görür. Mühendisler, daha prototip aşamasında elektronik devrelerini ESD’ye dayanıklı tasarlamak için bu standardın kriterlerine başvurur. Devre kartı üzerinde hassas bileşenler belirlenip uygun ESD koruma elemanları (TVS diyotları, varistörler vb.) yerleştirilir. Örneğin yüksek hızlı iletişim hatlarında ESD koruması sağlamak, hem standardın gereklerini karşılamak hem de güvenilir veri iletişimini sürdürmek için şarttır

ISO 10605 testleri Ar-Ge sırasında uygulanarak, zayıf noktalar tespit edilir ve ürün piyasaya çıkmadan önce iyileştirmeler yapılır. Bu sayede, daha ilk tasarımdan itibaren ESD’ye dayanıklı bir ürün ortaya konabilir. Bu proaktif yaklaşım, sonradan çıkabilecek problemlerin ve tasarım değişikliği maliyetlerinin de önüne geçer.

-

Üretim ve Kalite Kontrol Süreçleri: Bir elektronik modülün ISO 10605 testlerinden başarıyla geçmiş olması, seri üretimde kalite kontrol kriteri olarak da kullanılır. Özellikle otomotiv tedarikçileri, ürünlerini müşterilerine (araç üreticilerine) sunarken ISO 10605 uyumlu olduğunu belirtir ve test raporlarını iletir. Bu testler, üretim partileri arasında tutarlılık sağlamak için periyodik olarak da uygulanabilir. Örneğin, bir kontrol ünitesinin rastgele seçilen numuneleri, üretim hattından çıktıktan sonra ESD testine tabi tutularak, fabrikasyon hatalarından kaynaklı zayıflıklar olmadığından emin olunur. Sonuç olarak, ISO 10605 standartlarına uygunluk, ürünün sağlamlığının bir göstergesi sayılır ve üretimde sıfır hata hedefini destekler.

-

OEM ve Tedarikçi İlişkilerinde Faydaları: Otomobil üreticileri (OEM’ler), tedarikçilerinden gelen elektronik parçaların belirli uluslararası standartlara uyumunu şart koşar. ISO 10605, bu alandaki en temel gereksinimlerden biridir. Bir tedarikçi, ürettiği elektronik modül için ISO 10605 testlerini başarıyla tamamladığında, OEM’e ürününün EMC dayanıklılığı konusunda güvence vermiş olur. Bu hem hukuki anlaşmalar açısından (teknik şartnamelerin karşılanması) önemlidir, hem de tedarikçinin piyasadaki rekabet gücünü artırır. Birden fazla otomotiv firması, aynı ISO 10605 standardına referansla test sonucu talep ettiğinden, tedarikçinin bir kez yaptığı test ile birçok müşteri için gereklilik sağlanmış olur. Standart uyumluluğu, yeni teknoloji ürünlerin pazara sunulma süresini kısaltabilir çünkü OEM’in kendi bünyesinde yapacağı testlerin büyük kısmı önceden tamamlanmış olur. Ayrıca sahada ortaya çıkabilecek ESD kaynaklı sorunların minimize edilmesi, hem üretici hem tedarikçi için garanti maliyetlerini ve olası geri çağırma risklerini azaltır. Tüm bunlar nihayetinde araç kullanıcılarına da yansır: Daha dayanıklı elektronik sistemler, daha az servis ihtiyacı ve daha yüksek müşteri memnuniyeti anlamına gelir.

ISO 10605 Uyumluluğu ve Sertifikasyon Süreci

Otomotiv endüstrisinde, bir ürünün ISO 10605 standardına uyumlu olduğunu göstermek genellikle kapsamlı bir test ve belgelendirme süreci gerektirir. Tek başına ISO 10605 için bir “sertifika” kavramı olmasa da, ürünün bu standardın gereklerini karşıladığını kanıtlayan test raporları ve onaylar büyük önem taşır. Bu süreç, hem endüstri içi kalite güvencesi hem de yasal mevzuata uyumluluk açısından dikkate alınır:

-

ESD Testlerinin Uygun Şekilde Gerçekleştirilmesi: Üretici veya tedarikçi firmalar, geliştirdikleri elektronik kontrol ünitelerini ISO 10605’e göre test etmek için genellikle akredite olmuş uzman EMC/ESD test laboratuvarları ile çalışır. Bu laboratuvarlar, standardın gerektirdiği tüm ekipmana ve uzmanlığa sahiptir. Örneğin, Infinita Lab gibi ESD test laboratuvarları, otomotiv ESD standartlarına uygun profesyonel test hizmetleri sunarak firmaların ürünlerini değerlendirmelerine yardımcı olmaktadır

Test sürecinde, ISO 10605’te tanımlanan yöntemler harfiyen uygulanır: Belirli sayıda ve seviyede deşarjlar, uygun noktalara hem pozitif hem negatif polaritede yapılır ve cihazın performansı izlenir. Eğer cihaz birden fazla işlev içeriyorsa, her biri göz önünde bulundurulur (örneğin hem iletişim kurup hem sensör okuyan bir ünite, her fonksiyon açısından değerlendirilir). Test planında belirtilen tüm senaryolar (doğrudan/dolaylı, temas/hava, farklı kapı/kapak noktaları gibi) tamamlandıktan sonra ürünün performansı, önceden tanımlanan kabul kriterlerine göre yorumlanır. Testleri başarıyla geçen ürünler için laboratuvar tarafından ayrıntılı bir test raporu hazırlanır. Bu rapor, uygulanan test koşullarını, ölçülen sonuçları ve ürünün gösterdiği performans sınıfını içerir

Raporun sonunda, ilgili standarda uygunluk durumu belirtilir (örneğin “Test edilen numune ISO 10605:2008 ve OEM XYZ ESD standardının gereklerini karşılamıştır” gibi bir ifade). Bu doküman, üretici tarafından kalite kayıtlarına alınır ve gerektiğinde müşterilere veya onay mercilerine sunulur.

-

Regülasyon ve Sertifikasyon Gereklilikleri: Birçok bölgede araç ve yedek parça onay süreçlerinde ESD bağışıklık testleri zorunlu tutulur. Özellikle Avrupa’da geçerli olan ECE R10 regülasyonu (EMC yönetmeliği), araç ve elektronik alt sistemlerin ESD dahil çeşitli elektriksel parazitlere dayanımını şart koşar. UNECE R10, ESD testi için doğrudan ISO 10605 standardına atıfta bulunur ve 2008 baskısı + 2010 düzeltmesi + 2014 ekine uygun testlerin yapılmasını ister

Dolayısıyla, bir araç modeli veya elektronik cihaz, tip onayı alacaksa ISO 10605’e göre test edilmiş olmalıdır. Benzer şekilde, diğer ülkelerdeki düzenleyici kurumlar da (örneğin ABD’de FMVSS veya Çin’de GB/T standartları) ISO 10605’e eşdeğer prosedürler talep etmektedir. Bunun yanında otomotiv OEM’lerinin kendi iç standartları da bulunabilir (VW, GM, Toyota gibi firmaların ESD spesifikasyonları genelde ISO 10605’i temel alır ancak bazı ek gereklilikler içerebilir). Ürün geliştiricileri, hem yasal uyumu hem de müşteri gerekliliklerini sağlamak adına ISO 10605 testlerini bir onay şartı olarak kabul ederler. Bu testlerden geçmiş bir ürün, EMC homologasyon sürecinde bir engeli aşmış demektir.

-

ISO 10605 Uyumlu Ürünlerin Avantajları: Bir elektronik bileşenin ISO 10605 uyumluluğunu kanıtlamış olması, pazarda önemli bir kalite göstergesidir. Özellikle araç üreticileri ve son kullanıcılar nezdinde, böyle bir ürünün güvenilirliği ve dayanıklılığı daha yüksektir. Bu durum, müşteri memnuniyeti üzerinde doğrudan etkilidir; aracında elektronik arıza yaşamayan bir müşteri markaya daha fazla güven duyar. Ayrıca, ISO 10605 uyumu, ürünün AEC-Q gibi otomotiv endüstrisi standartlarına da yaklaşmasını sağlar (örneğin AEC-Q100, yarı iletkenlerin chip seviyesinde ESD dayanımını şart koşar). Bir üründe hem komponent düzeyinde (AEC-Q) hem sistem düzeyinde (ISO 10605) ESD dayanımı sağlandığında, sahada ESD’den kaynaklanabilecek arızaların büyük ölçüde önüne geçilir. Bu da garanti maliyetlerinde azalma, marka itibarının korunması ve uzun vadede müşteri sadakatinin artması anlamına gelir. Son kullanıcılar farkında olmasa da, ISO 10605 gibi standartlara uygun test edilmiş araç elektroniği, onların günlük hayatında sorunsuz bir deneyim yaşamalarını mümkün kılar. Örneğin kışın kuru havada arabadan inerken kapıya dokunduklarında oluşan kıvılcımın araç infotainment sistemini resetlememesi, işte bu titiz test süreçlerinin bir sonucudur.

-

Uzman Test Laboratuvarlarının Rolü: ISO 10605 kapsamındaki testlerin doğru şekilde uygulanması ve yorumlanması, belirli bir uzmanlık gerektirir. Bu nedenle otomotiv firmaları, çoğu zaman harici akredite laboratuvarlardan hizmet alır. Bu laboratuvarlar, ISO/IEC 17025 gibi kalite standartlarına uygun çalışır ve verdikleri sonuçların güvenilirliğini garanti eder. Uzman laboratuvarlar, test planının oluşturulmasında da destek sağlayabilir; ürünün hangi seviyelerde test edilmesi gerektiği, kaç noktadan deşarj uygulanacağı gibi konularda deneyimlerini paylaşırlar. Ayrıca bazı laboratuvarlar, yalnızca testi yapmakla kalmaz, mühendislik desteği de sunar: ESD sorunu tespit edilirse, bunun çözümüne yönelik öneriler (ilave koruma devreleri, topraklama iyileştirmeleri vb.) getirebilirler. Bu iş birliği, üreticilerin standart uyumluluğunu daha etkin biçimde sağlamasına yardımcı olur. Sonuçta, ISO 10605 sertifikasyon süreci tek seferlik bir onaydan ziyade, ürün yaşam döngüsüne yayılmış bir kalite yaklaşımı olarak görülmelidir. Ürün geliştirme, test, üretim ve bakım aşamalarının her birinde ESD dayanıklılığı göz önünde bulundurulduğunda, hem üretici hem tüketici kazançlı çıkar.

Özetle, ISO 10605 standardı otomotiv elektroniği için bir güvence mekanizmasıdır. Bu standart altında yapılan ESD testleri sayesinde araçların gizli kalan düşmanı statik elektrik, kontrol altına alınmış olur. Standart uyumlu ürünler, gerçek dünya koşullarında karşılaşabilecekleri elektrostatik şoklara karşı sınanmış ve onaylanmıştır. Otomotiv sektöründe faaliyet gösteren firmalar için, ISO 10605’e uygun tasarım ve test uygulamaları, daha güvenli, güvenilir ve müşteri tatmini yüksek araçlar üretmenin anahtarıdır. Bu nedenle ISO 10605, hem mühendislik hem de kalite/güvenlik perspektifinden kritik bir standart olarak endüstrideki yerini korumaktadır.